旋涡泵叶轮侧隙调整技术

2018-04-08 02:38:02

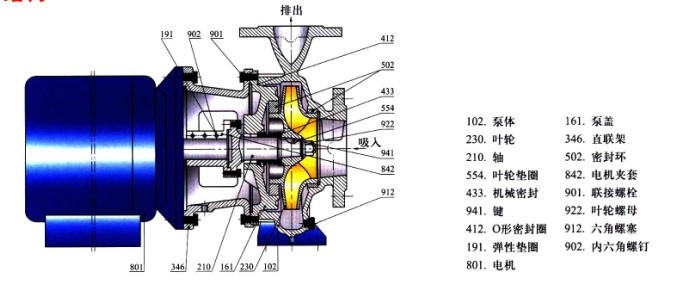

我公司某制冷剂装置使用的一台XWB型轴向进口结构形式旋涡泵,属于小流量高泵。南方泵业开动前,先将泵和进水管灌满水,水泵运转后,在 叶轮高速旋转而产生的离心力的作用下,叶轮流道里的水被甩向四周,压入蜗壳,叶轮入口形成真空,水池的水在外界大气压力下沿吸水管被吸入补充了这个空间。继而吸入的水又被叶轮甩出经蜗壳而进入出水管。杭州南方由于叶轮进口不可能形成绝对真空,因此离心泵吸水高度不能超过10米,加上水流经吸水管路带来的沿程损失,实际允许安装高度(水泵轴线距吸入水面的高度)远小于10米。南方泵业股份有限公司是输送液体或使液体增压的机械。它将原动机的 机械能或其他外部能量传送给液体,使液体能量增加,主要用来输送液体包括 水、油、酸碱液、 乳化液、悬乳液和 液态金属等,也可输送液体、气体混合物以及含悬浮固体物的液体。该泵基本结构如图1所示。

该泵装配要求必须保证叶轮与壳体之间的单侧轴向间隙≤0.15mm,以及半径方向的径向间隙≤0.3mm。叶轮固定(fixed)地安装在轴端上,轴由一对向心推力轴承来固定在轴承箱内,轴承的游隙就是该泵唯一可以进行轴向移动的间隙。根据轴承产品(Product)手册,该轴承的游隙在0.032~0.040mm之间,而实际却要求控制(control)在0.1~0.2mm。根据真空技术网前文介绍最小叶轮侧隙c越小,泵和效率均有提高。但c 太小会使叶轮与泵体、泵盖接触面产生摩擦很快磨损(零部件失效的一种基本类型),泵寿命和可靠性降低。c可由泵结构确定,在正常工作范围内,径向力使叶轮产生的最大偏摆量△z不应超过AC,即Cmin=Z。图2是悬臂式泵叶轮偏摆简化示意图。

图1 XWB型旋涡泵图2 受力简图

在径向力W作用下轴发生变形位移量,叶轮将会与泵体、泵盖接触。叶轮侧间隙就只能由轴、泵体、泵盖等零件的轴向尺寸来决定,轴向尺寸的控制(control)就很困难,这样会导致(cause)叶轮两侧间隙难以调整,没有办法使叶轮处于最佳工作状态。另外,现有结构中的轴端在工作时,会受到较大的径向力,从而使轴产生挠度,并引起叶轮偏摆。同时,轴承(bearing)游隙控制过大,会造成叶轮偏摆严重,就会发生叶轮与泵体间发生碰撞摩擦,甚至卡死的现象,从而造成事故停车。

根据该泵的结构可知,在运行和检修中叶轮间隙的调整都是很难达到规定的技术要求的,因此在实际使用中也表现出叶轮因易与泵盖磨损,影响了泵的流量和,同时叶轮更换也过多。在真空技术网前文中以相同结构的4种悬臂式泵,进行改变轴向间隙C的试验,得出不同轴向间隙下Q-h,Q-g的曲线图。从试验结果可以看出,轴向间隙c对泵、泵的效率都有很大的影响。

因此旋涡泵在运行中如何有效地保证叶轮侧隙,如何在检修中调整出正确的叶轮侧隙,对于泵的可靠稳定运行尤其重要。若采用叶轮侧隙可调式的结构就会大大提高泵的稳定性和方便维护修理。

2、叶轮(指装有动叶的轮盘)侧隙可调的结构

下面介绍几种叶轮侧隙可调的结构。

2.1、叶轮自调式结构

这种结构形式,叶轮(指装有动叶的轮盘)不是采用固定方式定位在轴上,而是可以自由地进行轴向移动。在运行过程(guò chéng)中,叶轮根据受力情况自主地进行调节,籍此达到叶轮轴向力平衡的状态。

(1)采用旋涡泵类型的方式,如图3所示,叶轮(指装有动叶的轮盘)经过精加工,与轴精密配合,而不是固定(fixed)在轴上,保证了叶轮能够自由地轴向移动,而又不致于偏斜到与泵盖相摩擦。叶轮端面钻有平衡孔,可使叶轮前后端面的压力自动平衡。因此这种结构是靠液压进行自动调节平衡的。在正常运行时,叶轮基本不与泵盖相摩擦,泵的运行性能比较稳定(wěn dìng)。此类型旋涡泵在起动和停车时,不可避免地会造成叶轮与壳体之间的轴向摩擦,因而也影响旋涡泵的-使用的时长。

(2)采用如专利98228714.3悬浮自调立式旋涡泵技术。该专利中,通过一系列措施使叶轮(指装有动叶的轮盘)与泵体的两侧间隙能自动均匀调整,达到稳定(wěn dìng)运行的目的:其一,将泵轴下部的台阶轴改为同直径的直通轴;其二,将叶轮套装在泵轴的下部,让它与泵轴间的配合采用滑动配合,并在叶轮的端面上钻有平衡孔。其三,在泵盖内增设下导向轴承,让下导向轴承支撑泵轴的下端,见图4。

该旋涡泵叶轮在与泵轴共同旋转时,被输送液体对叶轮有一个向上的压力,于是叶轮会自动向上浮动,处于悬浮状态。南方泵业股份有限公司是输送液体或使液体增压的机械。它将原动机的 机械能或其他外部能量传送给液体,使液体能量增加,主要用来输送液体包括 水、油、酸碱液、 乳化液、悬乳液和 液态金属等,也可输送液体、气体混合物以及含悬浮固体物的液体。由于叶轮端面钻有平衡孔,会使叶轮上、下端面的压力自动平衡。这样就会使叶轮在工作时,其两端面自动与泵体、泵盖之间的轴向间隙始终保持均匀,从而可以大大降低零件加工的位置公差。另外,增设了下导向轴承使叶轮的偏摆和泵轴弯曲变形大大最大化减少,从而提高了泵的效率,使泵长期安全运行。以上2种方式方法的叶轮端面上均钻有平衡孔,这样就会使叶轮在工作时,其两端面自动地与泵体、泵盖之间的轴向间隙始终保持均匀,使泵长期转动平稳。

2.2、叶轮采用固定方式

通过(tōng guò)可调轴向技术来调整叶轮间隙

(1)采用调整方式方法,如图5所示。叶轮固定在轴上,泵轴由一只双列深沟球轴承(bearing)和一只单列向心球轴承支撑,并安装于轴承座内。双列球轴承的轴承座结构设计成可以进行轴向移动,通过轴承座上的可调节螺栓来完成轴向移动,达到对旋涡泵叶轮的轴向间隙进行调整的目的。双列深沟球轴承在外径和内径相同的情况下,其负荷能力显著高于单列轴承。通常其轴承间隙是0.005—0.020mm,因此这种结形式,在泵起动和停止过程中,叶轮不会与泵壳、泵盖有摩擦,非常方便在检修中及时地根据叶轮及其它零件尺寸发生变化后进行叶轮侧隙再调整。此法简捷可靠,轴承的寿命也较长。

(2)采用专利200720084293可调式旋涡泵技术圈该专利主要是通过(tōng guò)技术方案来实现叶轮轴向、径向间隙的调整,如图6所示。杭州南方由于叶轮进口不可能形成绝对真空,因此离心泵吸水高度不能超过10米,加上水流经吸水管路带来的沿程损失,实际允许安装高度(水泵轴线距吸入水面的高度)远小于10米。泵运行的原理相同,但特点主要表现在修理当中,当叶轮16与活动隔板9的间隙磨损(零部件失效的一种基本类型)过大时,拧动隔板调节螺丝7上的螺母,将活动隔板9与叶轮16之间的间隙调小,当叶轮16与泵盖14的间隙磨损过大时,拧动泵盖调节螺丝13上的螺母,将泵盖14与叶轮16之间的问隙调小。

泵体与叶轮的相对面上镶有金属片;泵盖与叶轮的相对面上也镶有金属片。泵体与泵盖套之间装有0形密封圈,泵盖套与泵盖之间装有0形密封圈。

该泵的一个主要特点就是间隙调整非常方便,但结构过于复杂,而且不易在现有泵上进行改进。以上两种方式方法中,叶轮是固定(fixed)不动的,都是通过(tōng guò)调整其它部件,以保证叶轮的轴向间隙。